برای انتخاب آب بند مکانیکی مناسب، باید به نکات سه گانه زیر توجه کرد:

الف) گروه بندی سیال آب بندی شونده

برای آب بندی مواد شیمیایی متنوعی که در صنعت مورد استفاده قرار می گیرند، باید مواد شیمیایی موجود، گروه بندی شده تا برای هر گروه بتوان از اجزای مناسبی در سیستم آب بندی استفاده کرد. هر سیالی را می توان به عنوان مایع یا گاز، گروه بندی کرد و آنها را در هفت گروه آب بندی قرار داد که عبارتند از:

۱۔ سیال های حساس به تغییرات جزیی درجه حرارت و فشار: برخی از سیالات، ممکن است نسبت به تغییرات کلی در درجه حرارت و فشار تحت تاثیر قرار گیرند، اما بسیاری از آنها نسبت به تغییرات جزیی در درجه حرارت و فشار، حساس هستند (منظور از تغییر جزیی فشار، ۱ بار فشار؛ و درجه حرارت، ۱۰ درجه سانتی گراد است).

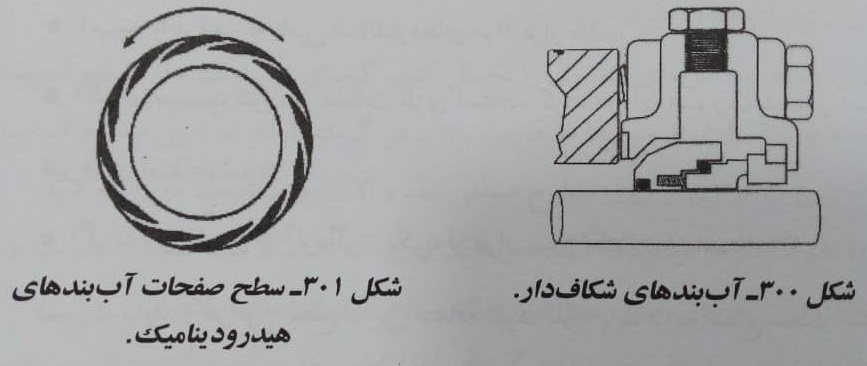

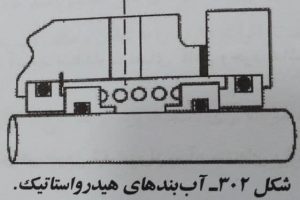

این اعداد، به این دلیل انتخاب شده اند که بهترین طرح های آب بند، می توانند این مقدار درجه حرارت را بین سطوح صیقلی شده تولید کرده و افت فشار ۱ اتمسفری را، در میان سطوح صیقلی شده، داشته باشند.

- مایعات خورنده ای که نسبت به افزایش درجه حرارت حساس هستند، میزان قدرت

بندگی خود را، با افزایش درجه حرارت به میزان ۱۰ درجه سانتیگراد ۲ برابر می کند. همیشه درجه حرارت موجود در سطح آب بند، گرم تر از درجه حرارتی است که در محفظه آب بند ثبت می شود.

یادآوری: هر گونه تماسی بین شفت چرخان و قطعه ثابت، باعث ایجاد گرمای زیاد شده و به عنوان خوردگی محلی، تلقی می شود. رینگ های سایشی و دیسک های حلقوی، عامل این نوع ساییدگی هستند.

- بیشتر مایعات، در اثر گرما یا کاهش بسیار زیاد فشار محفظه آب بند، بخار میشوند.. در این میان، محصول ایجاد شده با وزن مخصوص کم، مشکل موجود می باشد. اگر محصول، بین سطوح آب بند صیقلی شده بخار شود، باعث جدا شدن سطوح خواهد شد؛ همچنانکه گازها با انبساط خود، این کار را انجام می دهند. هنگام بخار شدن آب گرم، مقداری مواد شیمیایی حل شده در آب باقی می ماند. بیشتر این مواد شیمیایی، به صورت بلورهای سخت باقی می مانند، که خود، باعث آسیب سطوح صیقلی شده خواهند شد.

- سیال هایی مانند بنزن و غیره با وزن مخصوص کم، در هنگام تبخیر، منجمد می شوند و اگر هم روی سطح آب بند، روغن یا نوعی روان کننده قرار گیرد، این مواد نیز منجمد شده و باعث آسیب دیدن سطوح صیقلی شده می گردد. رطوبت موجود در قسمت بیرونی کب بند نیز، ممکن است منجمد شده و باعث محدود شدن حرکت لغزشی و خمشی قطعات اب بند شود.

- بعضی از این مایعات، با افزایش درجه حرارت، جامد شده و بعضی دیگر نیز باکاهش درجه حرارت، جامد می شوند. حلال ها با فشار کم، بخار شده و مواد جامدی را از بر جای می گذارند. رنگ، به عنوان محصول ایجاد شده، مثال خوبی است زیرا حلال، در فشار اتمسفری یا پایین تر از ان فشار بخار، می توان اطلاعاتی و یا پایین تر از آن بخار خواهد شد. در بیشتر موارد، با مراجعه به جدول اطلاعاتی در مورد زمان تبخیر شدن حلال یا حامل به دست آورد .

- خاصیت چسبندگی محصولات، با افزایش درجه حرارت کاهش و با کاهش درجه حرارت، افزایش می یابد. از میان سیال ها روغن مثال خوبی برای این مورد است. چسبندگی زیاد، می تواند بر حرکت سطح متحرک آب بند تاثیر گذاشته و باعث جدا شدن سطوح آب بند شود؛ و پایین آوردن خاصیت چسبندگی، باعث افزایش ساییدگی سطح آب بندخواهد شد، زیرا ضخامت فیلم به قدر کافی نیست تا سطوح را جدا از یکدیگر نگه دارد. در این صورت، به فیلمی نیاز است که ضخامت آن حداقل ۱ میکرون (۰۰۰۰۰۳۹۳) باشد تا بتواند سطوح آب بند صیقلی شده را جدا از هم نگه دارد

مایعاتی که باعث ساخته شدن فیلم می شوند عبارتند از:

– محصولات نفتی در اثر گرمای اولیه، نوعی رنگ روغن تشکیل داده و سپس با افزایش درجه حرارت، لایه ای از ذغال کک را می سازند. این تغییرات، قابل برگشت نبوده و محصول ایجاد شده، که نوعی فیلم سخت است، باعث محدود شدن حرکت لغزشی و خمشی قطعات آب بند خواهد شد.

– آب سخت، نمونه دیگری از سیالهایی است که باعث ساخته شدن فیلم می شود.

– سیستم های آب گرم، باعث برداشته شدن ماگنتیت (اکسید آهن از داخل لوله ها می شوند. رنگ این ماده، سیاه یا قرمز بوده و به وسیله آهنربا نیز جذب می شود. این ماده ساینده، روی قطعات آب بند جمع شده و به اورینگ دینامیک آسیب می رساند. علاوه بر این، حرکت آب بند را محدود ساخته و باعث باز شدن سطوح صیقلی خواهد شد. ماگنتیت، برای سیستم های آب گرم جدید مشکل جدی به حساب می آید؛ البته به مرور زمان که از عمر سیستم می گذرد و فیلم محافظ تبز تثبیت می گردد، این مشکل نیز حل می شود.

- اگر بلورهای ایجاد شده توسط مایعاتی که به شکل بلور در می آیند (محلول نمک و شکر)، بین سطوح قرار گیرند، باعث آسیب دیدن کربن می شوند، و اگر روی قطعات الغزشی و خمشی باشند، به محض حرکت شفت، سطوح آب بنده را باز خواهند کرد. هر گونه نشت از میان سطوح آببند، باعث تشکیل مواد جامد. در سمت دیگر سطوح آب بند شده، و در نتیجه موجب تداخل حرکت آب بند به هنگام ایجاد تعادل برای سایش سطح خواهد شد.

نام های مواد شیمیایی، زیاد مهم نیست، در واقع با دانستن اینکه یکی از این مواد چگونه آب بندی می شود، می توان همه مواد دیگر را آب بندی نمود. پس، بهتر است که مواد شیمیایی معین را در گروه صحیحی قرار داده، و به این موضوع دست یافت که مواد شیمیایی موجود در این گروه را چگونه می توان آب بندی کرد.

فشار با درجه حرارت محصول ایجاد شده در درون محوطه آب بند، باید کنترل گردد تا از ایجاد مشکلاتی که در بالا گفته شد، جلوگیری به عمل آید. در بیشتر موارد، باید از به کار بردن دو سطح سخت اجتناب ورزید، زیرا در میان این سطوح، به دلیل اصطکاک زیاد، گرمای اضافی نیز تولید می شود. فقط آب بندهایی که به صورت هیدرولیکی متوازن شده اند، در هر درجه حرارت و فشاری برای سیال حساس، قابل قبول میباشند.

۲- سیالاتی نیازمند به دو آب بند مکانیکی: این آب بندهای مکانیکی، با جریانی از سیال مانع با بافر، بین دو آب بند نصب می شوند.

نکته: در صورتی که فشار سیال، بیشتر از فشار درون محفظه آب بند مکانیکی باشد، آنرا اسبال مانعه و در صورت کمتر بودن فشار، آنرا «سیال بافر» می نامند.

فشار سیال مانع یا بافر را می توان تنظیم کرد تا هر گونه اشکال را در هر کدام از اب بندهای مکانیکی نشان دهد و زمان کافی در اختیار پمپ باشد، تا بتواند متوقف شود.

- محصولات با ارزش در این گروه قرار می گیرند، بعضی مواقع محصولات به قدری و ارزش هستند که کاربر نمی گذارد این مواد نشت کند

محصولات خطرناک، به آب بندهای جفتی نیاز دارند. این نوع سیل ها در گروه ویژه ای گیرند زیرا کوچک ترین مقدار نشت از این گروه، قابل قبول نمی باشد. خطر ابن ممکن است به گروه های دیگر نیز برسد؛ مانند تشعشعات، مسمومیت، آتش سوزی اجاره وجود میکروب و غیره.

- آلاینده ها در این گروه قرار دارند، از نظر عمومی، نشت زیاد یا کم آلاینده ها اصلاخوشایند نمی باشد. در عصر حاضر هیچ شرکت مسئولی، اجازه نشت آلاینده ها را به هر دلیلی به هوا و زمین نمی دهد

- استفاده از آب بندهای جفتی در مواقع بروز اشکالات غیر منتظره، مناسب تر می باشد. در بسیاری از کارخانه ها، زمان تلف شده، ارزش زیادی دارد. دو عدد آببند از پایان یافتن اشکال غیرمنتظره آب بند جلوگیری می کنند.

۳- سیالات غیر روغنی: نکات مهم این دسته، به شرح زیر است:

. مایعات غیر روغنی مانند حلال ها و آب گرم، در این گروه جا دارند، سایش بسیار سریع سطح با این نوع سیالها تجربه شده است. در بیشتر موارد، ضخامت فیلم کمتر از ۱ میکرون بوده، و در نتیجه تحمل بار ایجاد شده بین سطوح لغزشی را ندارد.

- گازهای خشک، که مشکلشان بیشتر از مایعات غیر روغنی است. این گازهاء برخلاف مایعات غیر روغنی، به خوبی نمی توانند گرما را منتقل کنند و همچنین خطرناک نیز می باشند. اگر فراموش شود که محفظه آب بند باید بیرون از پمپ عمودی قرار گیرد مشکل بالا، یک مساله عادی می شود. مثال دیگر برای این کار، مخلوط کننده ایست که ورودی آن، از قسمت بالا است.

. جامدات خشک، که عمده ترین مشکل هستند. این نوع جامدات، باعث متراکم شدن قطعات لغزشی آب بند شده، و در نتیجه از روان شدن سطوح آببند جلوگیری می کنند. موقعی که سطوح، باز هستند، این نوع جامدات بین سطوح صیقلی شده نفوذ می کند، در نتیجه به سطوح صیقلی شده آسیب می رسانند. برای این گروه، می توان به داروها، قهوه خشک بسته بندی شده و مخلوط کیک اشاره نمود.

۴- دوغاب ها: یکی دیگر از مشکلات آب بندی، دو غاب ها، به ویژه دوغاب های ساینده هستند. آنها نیز مانند جامدات خشک، باعث متراکم شدن قطعات آب بند و آسیب دیدن سطوح می شوند. مواد این گروه، روی قطعات لغزشی و خمشی آب بند مکانیکی جمع شده و باعث باز شدن سطوح خواهند شد؛ سپس بین سطوح صیقلی شده نفوذ کرده و باعث آسیب سطح و نشت آن می شوند. بسیاری از طرح های آب بند فنری یا آکاردئونیها (فلزی یا الاستومری)، در مدت زمان کمتری به شدت ساییده می شوند. در این نوع طرحها، مساله مهم این است که سیال با آب بند مکانیکی بچرخد، نه اینکه قطعه آکاردئونی آببند در درون دوغاب ساینده بچرخد.

۵- مایعات حساس به حرکت: این مواد، می توانند در داخل محفظه آب بند مکانیکی پمپ، خاصیت چسبندگی کم یا زیاد داشته باشند.

- انبساط توأم با حرکت، باعث افزایش خاصیت چسبندگی این نوع مایعات می شود. بعضی از دوغاب های گلی، چنین مشکلی را داشته و در نتیجه بالا بودن خاصیت چسبندگی باعث محدود شدن حرکت آزاد آب بند می شود.

- حرکت سیال های پلاستیکی، باعث تغییر ناگهانی خاصیت چسبندگی این نوع مایعات می شود؛ سس گوجه فرنگی و قارچ، نمونه ای از این سیالات هستند.

- حرکت سیال های ژلاتینی، باعث کم شدن خاصیت چسبندگی این نوع مایعات می شود. این نوع سیالات، به ندرت باعث ایجاد مشکل برای آب بندهای مکانیکی خواهند شد، اما افزایش ساییدگی سطح آب بند را به همراه خواهند داشت.

حرکت سیال های نیوتنی، باعث تغییر خاصیت چسبندگی این نوع مایعات نمی شوند مگر اینکه این نوع سیالها در گروه دیگر قرار گیرند که در این صورت نیز، برای آب بندهای مکانیکی، هیچ نوع مشکلی را ایجاد نمی کنند

۶- ترکیب مایعات تشکیل دهنده یک ماده جامد: این نوع مایعات، به ندرت در پمپها حال ایجاد می کنند، زیرا عمل ترکیب، در بیرون از پمپ صورت می گیرد، با این حال بعضی مواقع، در مخلوط کننده ها، مشکل به وجود می آید.

یادآوری: سیال هایی را که در غیاب هوا جامد می شوند (Anerobic.)، در هیچ گروهی نمی توان جای داد اولین محصولی که به ذهن می رسد، چسب سوپر است).

- اپوکسی، ترکیبی از رزین و ماده سفت کننده می باشد.

- ترکیب چند مایع با هم، باعث تشکیل ماده پلاستیکی Styrofoam خواهد شد.

۷- مایعات روغنی: این نوع مایعات، بهترین کاربرد را در آب بند مکانیکی دارند، در حالی که استفاده از این نوع مایعات را به ندرت می بینیم. بیشتر مواقع محصول تکمیل نشده را آب بندی نمی کنیم تا در یک یا چندین گروه از گروههای ذکر شده قرار گیرد. در گذشته، وقتی در پمپ ها از پکینگ استفاده می شد، اصلا به این گروه توجه نمیشد، زیرا زمینه برای نشت کردن محصول روی زمین فراهم می شد با اینکه مواد نشتی را با مایع تمیز شسته و بیشتر روی آب بندی جریان تمیز متمرکز می شدیم.

بررسی موضوعی روغن انتقال دهنده حرارت: امروزه تشت مواد، زیاد قابل تحمل و پسندیده نیست و برای اینکه بتوان کار آب بندی را به صورت موثرتری انجام داد، باید از گروه های شیمیایی ذکر شده آگاهی کافی داشت. در بسیاری از این موارد، این امکان نیز وجود دارد که سیال آببندی شونده، در چندین گروه گفته شده قرار گیرد.

به عنوان مثال، هنگام استفاده از روغن انتقال دهنده حرارت، این ماده در پنج گروه زیر جای می گیرد که عبارتند از:

– مواد گرم: این نوع روغن، در درجه حرارت ۳۷۰°C- ۳۱۵ پمپاز شده و سیاله برای الاستومرهای موجود بسیار گرم می باشد. .

– مواد تشکیل دهنده فیلم: محصول ایجاد شده در این درجه حرارت ها، به ذغال تبدیل میشود.

– مواد خطرناک: به چنین روغنی که دارای درجه حرارت بالا بوده و به بیرون نیز نشت کند، نیاز نیست. این نوع روغن، نه تنها خطر آتش سوزی دارد، بلکه برای کاربر نیز خطرناک است. اطلاعات اخیر، نشان می دهد که بعضی از این روغن ها، در گروه مواد سرطانزا قرار دارند.

– مواد گرانبها: بسیاری از روغن های انتقالی گران قیمت هستند.

– دوغاب: در این گروه، به دلیل ذغال شدن، مواد جامد نیز حضور دارد.

برای اینکه بتوان عمل آب بندی روغن انتقال دهنده حرارت را به خوبی انجام داد، باید همه مشکلات بیان شده را در نظر گرفت؛ و هنگام کار با همه دوغاب ها، باید مشکلاتی مانند لرزش (در صورت عدم توازن پروانه)، و افزایش حرارت را تشخیص داد، و در صورت استفاده از پروانه های باز، باید تنظیمات پروانه معمولی را دانست.

ارزیابی شرایط کار کرد پمپ: علاوه بر به کار بردن مواد شیمیایی مختلف، شرایط کاری سخت و زیادی وجود دارد که روی انتخاب مکانیکال سیل مناسب تاثیر می گذارد. این شرایط کاری، به ۷ گروه زیر تقسیم می شود:

- محصولات گرم: واژه بسیار گرم به سیالاتی اطلاق می شود که حرارت با مقدار گرما به اندازه ایست که باعث تغییر سیال از حالت مایع به گاز یا جامد می شود. بهترین مثال برای این گروه، روغن انتقال دهنده حرارت است، زیرا سیالی است که در درجه حرارت بالا، به ذغال تبدیل می شود.

- سیال های سرمازا: این سالها برای الاستومرها و سطوح کربنی مشکل ساز هستند. از نمونه های این گروه می توان به نیتروژن با اکسیژن مایع اشاره کرد.

- فشار بالا: شامل فشار بیش از ۲۸ بار برای محفظه آب بند است. خط لوله، دیگ بهار و پمپ های دورانی، می توانند این فشار تعریف شده برای محفظه آب بند را داشته باشد.

- خلا پایین: شامل فشار به مقدار ۴-۱۰ نور با پایین تر از این مقدار میباشد. این مقدار کم، برای کاربردهای تبخیر کننده و متراکم کننده نیز مناسب است.

- سرعت زیاد: اگر سطوح آب بند، بیشتر از ۵۰۰۰ فوت در دقیقه (fpm) یا ۲۵ مترور ثانیه حرکت کنند، جزء این گروه قرار می گیرد. بیشتر پمپ های ساخته شده، چنین سرعتی را ندارند، اما پمپ Sun dyne ) Sundstrand برای سرعت زیاد کاربرد خواهد داشت.

- حرکت زیاد: برای حرکت بیش از ۱۵/۰ میلی متر در مسیر شعاعی با محوری اطلاق می شود، حرکت شفت در مخلوط کننده ها، محرک ها و قطعات ویژه، تا۳ میلی متر می رسد؛ به عنوان مثال، برای این گروه می توان به پمپ های عمودی با شفت بلند و پمپ هایی که به غلاف یا یاتاقان گرد مجهز هستند، اشاره نمود.

- ارتعاش زیاد: متاسفانه برای حد ارتعاشی سیل های مکانیکی، اعداد قابل قبولی وجود ندارد. بیشتر مطالعات ارتعاشی، فقط روی یاتاقانها صورت گرفته است. در واقع ارتعاش زیاد، می تواند باعث بروز مشکلات زیر شود:

- باز شدن سطوح صیقلی شده آب بند

- شکافته شدن قطر بیرونی سطح کربن

- شکسته شدن آکاردئونی ها که در برخی طرح های آب بند به کار می رود

- شل شدن پیچهای حرکتی

- کم شدن عمر یاتاقانها

- فرسوده شدن مکانیسم حرکتی که این مکانیسم حرکتی، گشتاور پیچشی را از سوی پیچ های ضامن به سمت سطوح آب بند منتقل می کند.

- با وجود ارتعاش بیشتر، طرح های آب بند می توانند به سطوح آب بند گران بها و شفتها آسیب برسانند و باعث فرسودگی آنها بشوند).

نکته: بیشتر طرح های آب بند، و البته نه همه آنها، در شرایط مستهلک کننده ارتعاشی ساخته شده اند تا باعث کاهش مقداری از مشکلات بالا گردند.

ب) تعیین جنس قطعات آب بند

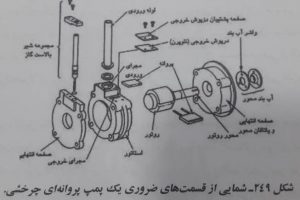

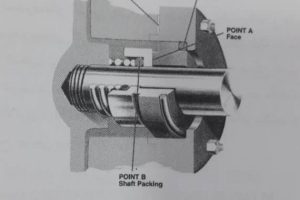

مکانیکال سیل ها، به طور کلی از سه بخش عمده زیر تشکیل می شوند:

- قسمت های فلزی بدنه: قسمت های فلزی آب بند، بر حسب نوع سیال پمپ شونده انتخاب می شود. در صورت ایجاد خوردگی و واکنش های شیمیایی سیال بر روی فلزات، می توان این قطعات را از مواد غیر فلزی تفلون، Kynar، پلی اتیلن و غیره ساخت؛ که در پمپ های پلیمری کاملا مشهود است. جنس فلزها، باید از Hlasyelloy C انتخاب شود تا خوردگی کلریدی را خنثی نماید.

- سطوح آب بندی: سطوح آب بند، شامل فیس های ثابت و متحرک بوده و اغلب از متریال های زیر ساخته می شوند:

– کربن گرافیت: این سطوح که از ترکیب کربن و گرافیت ساخته شده، دارای خاصیت روان کنندگی و هدایت بالای گرما بوده و مقاومت بسیار خوبی در برابر خوردگی دارند، بهترین ترکیب کربن – گرافیت باید دارای %۸۰ کربن و ۲۰٪ گرافبت باشد. در شرایط خاص، می توان از کربن های اشباع شده با نمک های فلزی (برای بهبود شرایط ساختاری کربن) استفاده نمود.

– سیلیکون کارباید: این سطوح، از افزودن سیلیکون کارباید مذاب به درون مخلوط سیلیکون کارباید و کربن به صورت سیلیکون کارباید متصل واکنشی و سیلیکون کارباید منتشر شده در شرایط محیطی خاص ساخته می شوند. در برخی از موارد، می توان سطوح راهی کربن را که دارای نفوذ پذیری می باشد، با سیلیکون در حرارت بالا سینتر نمود و د از سیلیکون کارباید را روی گرافیت تشکیل داد. سیلیکون کاربایدها دارای سطح بسیار بالا، در حد میکرون بوده و سختی آنها از گرافیت بیشتر و دارای مقاومت و بالاتری نسبت به کرین ها می باشند. سیلیکون کارباید متصل واکنشی را نباید در سیالات با PH1 بسیار بالا به کار گرفت، زیرا باعث جدا شدن سیلیکون از سیلیکون کارباید در این حالت، این سطح در مقابل سطح گرین نرم مانند چرخ سایشی عمل می کند.

– تنگستن کارباید: این سطور، از کنار هم نگه داشتن ذرات تنگستن توسط کبالت و نیکل کنار هم ساخته شده و مانند سیلیکون کارباید، دارای سختی بسیار بالا و صافی سط زیاد هستند، با این تفاوت که مواد متشکله در آنها، استعداد خوردگی داشته و زنگ زدگی الکترو شیمیایی می تواند بین شافت استیل با پایه مکانیکال سیل و تنگستن کاربایدر رو دهد؛ بنابراین نباید در میال هایی با HP بالا و حرارت های زیاد استفاده گردد. دیگر خواص مکانیکی آنها نسبت به مواد دیگر، بالا می باشد.

– سرامیکی و پلیمری: در شرایط خاص PHهای بسیار بالا یا پاین، و نیز سیالات ویژه ترکیبی، می توان از جنس های سرامیکی با پلیمری خانواده PTFE ترکیبی GFT” , پمپ های شیمیایی استفاده نمود، که در این حالت، محافظ شافت از جنس سرامیک ساخته می شود.

- قسمت های الاستومر یا لاستیکی: جدول های انتخاب اورینگ، برای یافتن ایده آل ترین نوع متریال الاستومرها به کار گرفته می شوند، که نمونه آنرا می توان در جدول ۳۶ مشاهده کرد. ناگفته نماند که اورینگ را می توان بر حسب نوع سیال، درجه حرارت، غلظت و … نیز انتخاب نمود؛ بنابراین موارد زیر را باید در انتخاب، مد نظر قرار داد:

– افزایش ۱۰ درجه سانتی گراد دما، حمله شیمیایی را دو برابر می کند.

– افزایش حرارت، به دلیل اصطکاک مالشی در فیس ها ایجاد می گردد و اورینگ نمی تواند حرارت را انتقال دهد.

– اکسید کننده ها در حرارت، اکسیژن منتشر می کنند و این اکسیژن، با کربن سطوح با دوده موجود در اورینگ ها ترکیب شده و باعث حمله شیمیایی می شود.

– غلظت و درجه حرارت، حمله شیمیایی به کربن و الاستومرها را بالا می برد؛ بنابراین بهتر است که آزمایش غوطه وری در سیال با تغییر درجه حرارت و غلظت را، برای انتخاب الاستومر انجام داد (در صورت امکان)،

– تغییر درجه حرارت، باعث تغییر فیزیکی و ظاهری الاستومر می شود. در صورت بالا بودن درجه حرارت، باید محوطه آب بندی خنک شود.

– معمولا حلال ها پاک کننده ها و بخار برای شستشو در سیستم و خطوط به کار روده باید در انتخاب الاستومر مربوطه دقت شود

– افزودنی ها به سیال، باعث تغییرات فیزیکی و شیمیایی شده و برای الاستومرها خطرناک است.

به طور کلی، برای انتخاب، الاستومرها، موارد زیر یاد آوری می شود:

- مرحله اول: مراجعه به جدول انتخاب الاستومرها

- مرحله دوم: در صورت ترکیبی بودن مواد، آزمایش غوطه وری

- مرحله سوم: تجارب کاری حال و گذشته خود و دیگران

- مرحله چهارم: آزمون و خطا

- مرحله پنجم: در صورت جواب نگرفتن، از آب بندهای غیر الاستومری با سیستم های مگنتی و Candpump استفاده شود.

ج) به کار بردن کنترل های محیطی حساس در مواقع ضروری

در مواقع ضروری و در شرایط کاری سخت مانند حرارت بالا، سیستم های کار در خلا و استفاده از تجهیزات جانبی، می توان در انواع پلان های مختلف مکانیکال سیل ها بر حسب نیاز، از سنسورها، فیلترها و دیگر کنترل کننده های محیطی حساس استفاده نمود.