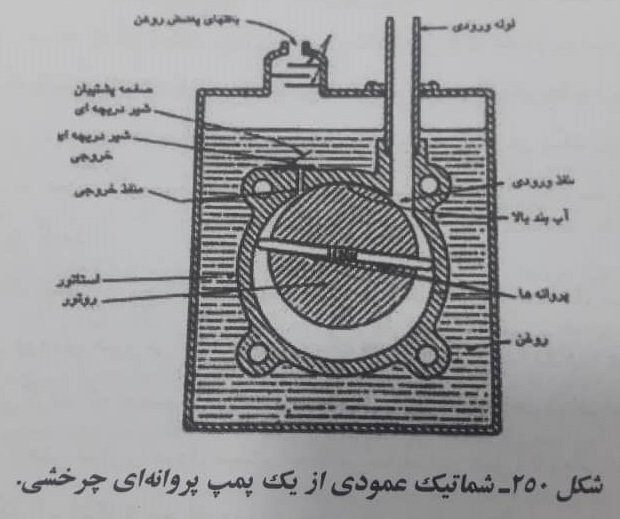

شکل ۲۴۹، قسمت های ضروری پمپ و شکل ۲۵۰،یک نمای شماتیک عمودی از یک پمپ پروانه ای چرخشی را نشان می دهد.

مطابق شکل ۲۵۰، استاتور، یک استوانه فولادی تو خالی است که دو سر آن توسط صفحاتی مناسبه بسته می شود. مجراهای ورودی و خروجی، روی این استوانه واقع هستند مجراهای ورودی، مستقیما توسط لاین بندی مناسب، به سیستم متصل گشته و مجرای خروجی توسط یک شیر، پوشش داده می شود. در پمپ های قدیمی، شیر خروجی، یک صفحه فلزی است که می تواند به طور عمودی بین بیرون استاتور و یک صفحه به دام اندازنده حرکت کند. در نمونه های جدیدتر پمپ، یک صفحه مربعی از لاستیک مصنوعی (معمولا نئوپرون) به وسیله یک لولا بین استاتور و یک صفحه کمکی فلزی مهار می شود.

روتور، شامل یک استوانه فولادی واقع روی یک میله متحرک است که از درون یکی از صفحات انتهایی می گذرد. محور چرخش روتور، با محور استاتور موازی است؛ به طوری که در طول ۱in0 . 00 با صفحه بالای استاتور تماس دارد (خط تماس بین دو قسمت مذکور واقع است. این خط تماس، با عنوان آب بند بالا شناخته می شود. یک شکاف فطری در طول بدن روتور قرار دارد که حامل پره است. این پره ها، صفحات فولادی مربع شکلی هستند که در شکاف روتور، به صورت لغزشی فیت شده و به وسیله فنرهایی از هم جدا نگه داشته می شوند؛ طوری که ضامن تماس دو انتهای گرد پره ها با دیواره استاتور می باشند. در پمپ های کوچک، کل مجموعه رو تور استاتور در یک روغن مناسب غوطه ورند. در صورت لزوم، ممکن است که مقادیر بیشتر روغن، از یک مخزن به نواحی مناسب تزریق گردد.

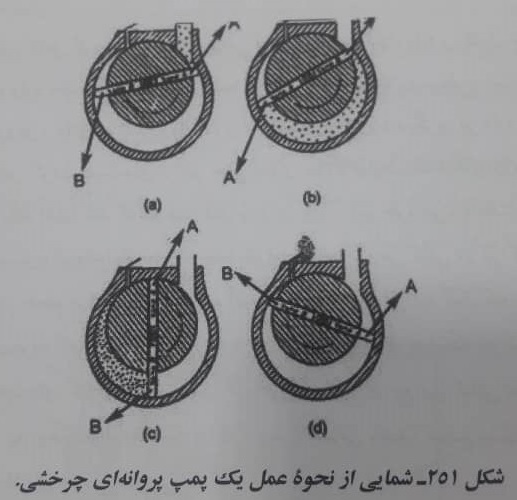

شکل ۲۵۱، شمایی از نحوه عمل پمپ را نشان می دهد. در شکل a – ۲۵۱، همچنانکه پره A از مجرای ورودی عبور می کند، سیستم به یک فضا (بین استاتور، روتور، پره aو هر آب بند بالا) وصل می گردد که حجم آن، ضمن چرخیدن پره به دور خود، افزایش یافته و از این رو، یک کاهش فشار را درون سیستم ایجاد می نماید. این عمل، تا زمانی ادامه میاه که پره ۶ (شکل b – ۲۵۱) از مجرای ورودی عبور کند. در این حالت، حجم افزوده گاز بین دو پره است. هم اکنون مرحله تزریق، کامل شده و گاز از دو منفذ ورودی و خروجی، ایزوله می گردد. ادامه چرخش، باعث جاروب شدن گاز ایزوله شده در اطراف حتفه می شود و تا زمانی که پره a (مطابق شکل c-251 )از آب بند بالا عبور نکرده، حجم گاز کاهش می یاید.

در آخر فشار درون این محفظه، به حدی بزرگ می شود (حدود torr850)، که شیر خروجی را باز کرده و گاز به صورت اجباری از پمپ بیرون رانده میشود. مطابق شکل d- ۲۵۱، در طی مراحلی ایزوله شدن و خروج، دوباره گاز پشت پره d و به داخل پمپ کشیده شده و وارد مرحله تراکم می گردد. در یک چرخش روتور، یک حجم گاز معادل با در برابر آنچه در شکل b – ۲۵۱ نمایش داده شده، به وسیله پمپ جابه جا می شود. از این رو، حاصل ضرب این حجم و تعداد چرخش روتور در واحد زمان، سرعت حجمی گازی است که در پمپه میچرلماء و آنرا (جابجایی پمپ ها) می گویند.

تماس های بین پروها و موتور با استاتور، سه حلقه مجهزا تشکیل می دهند که معمولا هر کدام فشار مختلفی دارد. به این دلیل، سطوح بیرونی است لور و همه سطوح روتور وپره ها، به دقت ماشین کاری می شوند تا مسیرهای بالقوه نشتی، مینیمم گردد. بنابراین بار در دقت کرد که مواد با گازهای ساینده، که باعث خوردگی یا خراش روی سطوح ہم می گردند، وارد پمپ نشوند. در ضمن، باید در مدت تعمیر و جابه جایی قطعات، دقت لازم را مبذول داشت.

به منظور کامل کردن آب بندهای تماس و روغن کاری آنها، مقادیر کنترل شده دقیق و ریز روغن، وارد حلقه پمپ شده و از آنجا از طریق کانال هایی، به سطوح تماس هدایت می گردد. روغن، علاوه بر نقش روانکاری و آب بندی، کاربرد دیگری نیز دارد که عبارت است از کامل کردن نسبت های تراکم خیلی بالای مورد نیاز در فشارهای ورودی پایین قبلا به این نکته اشاره شد که در فشارهای ورودی پایین، شیر خروجی، به علت حجم مرده بین شیر و پیستون (پروانه) باز نخواهد شد؛ بنابراین چنانچه روغن کافی در تراکم – خروج موجود باشد، حجم مرده با روغن درون آن پر شده و یا قبل از آن، گاز که حجم آن از حجم فضای مرده کمتر است، به فشار خروجی می رسد. با توجه به اینکه حرکت پیستون، روغن و حبابهای گاز را به سمت شیر خروجی می راند، اگر روغن کافی نباشد، نسبت تراکم مورد نیاز وصول نخواهد شد و اگر روغن اضافی باشد، حجم پمپ را که باید به وسیله گاز اشغال شود، اشغال می کند.

نکته: فشار ورودی پایین تر، مهم تر از مقدار روغن مورد نیاز است، زیرا سرعتی که با آن وارد می گردد، به وسیله فشار ورودی پوشش داده می شود. این عمل، با ایجاد بکن سوراخ در جداره استاتور به درون حلقه ورودی، فراهم می گردد.

سرعت جریان روغن در این سوراخ، به طول و قطر سوراخ، و ویسکوزیته روغن، و در موارد خاص، به اختلاف فشار درون سوراخ (فشار اتمسفری منهای فشار ورودی) بستگی دارد. بنابراین، روغن زمانی با یک سرعت نسبتا بالا به حلقه پمپ وارد می شود که فشار ورودی پایین تر باشد و زمانی با سرعت پایین وارد می گردد که فشار ورودی بالا باشد یکی از معایب وجود سوراخ روغنی در تماس با حلقه ورودی، این است که در صورت خاموش شدن پمپ و رها شدن سیستم در یک فشار پایین، روغن به درون حلقه ورودی واز آنجا به داخل سیستم راه می یابد. برای رفع این عیب، باید به محض خاموش شدن پمپ، :را به فشار اتمسفری باز گرداند. برای این کار، می توان از یک شیر دستی ورود هوا که روی پمپ قرار می گیرد، و یا یک شیر الکترو مغناطیسی که به محض قطع برق باز می شود، استفاده نمود. در پمپ های توسعه یافته جدیده یک پمپ کوچک، روغن را به درون سیلقه پمپ تزریق می کند. زمانی که پمپ خلأ کار نمی کنند، پمپ روغنی مانند یک شیر از ورود روغن به درون سیستم جلوگیری می نماید.