“گذرگاه سیال” که به قطعات در تماس با سیال پمپ گفته می شود، بر مبنای شرایط کاری پمپ طراحی و انتخاب می گردد. در این طراحی، دبی و فشار کاری، به عن خصوصیات فیزیکی و شیمیایی سیال، بسیار حائز اهمیت است. در مواقعی که با سیالات آتشزا و سمی سر و کار داریم، محافظت گذرگاه سیال از محیط اطراف نیز مسالوس خواهد بود. تمامی گذرگاه های سیال، چندین خصوصیت مشترک دارند: ابتدا اینکه حرکت رو به عقب پیستون، سیال به داخل گذر گاه مکیده و با حرکت رو به جلو، به بیرون فرستاده می شود. برای این منظور، در پمپ های دوزینگ در قسمت مکش و رانش شیرهای یک طرفه بکار میرود (شکل ۲۹۰).

هنگام عمل مکش، حرکت پیستون سبب می شود توپی شیر یکطرفه سمت مکش، از روی نشیمن خود حرکت کند و سیال به داخل پمپ وارد شود، در همان موقع، توپی شیر یکطرفه سمت رانش، روی نشیمن خود فشرده میشود و امکان خروج سیال را غیر ممکن می سازد. هنگام کورس رانش، عکس این عمل اتفاق می افتد.

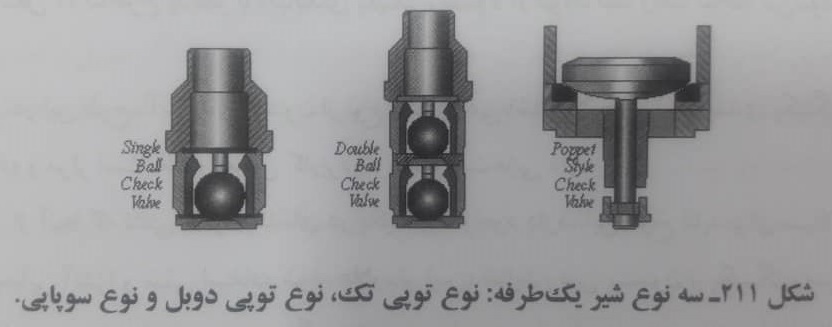

شیرهای یک طرفه، در طرح های مختلف ساخته شده اند. انتخاب نوع شیرها (مثلا توپی یا سوپاپی) معمولا با توجه به دبی پمپ انتخاب شده و مسئولیت آن بر عهده سازنده پمپ مواقع پمپاژ اسلاری و با مایعاتی که الیاف بلندی دارند، بهتر است به جای استفاده از شیر یکطرفه نوع توپی تکی ، از شیر دوبل استفاده شود؛ زیرا اگر ذرات، بین تویی و نشیمن می بینند، آب بندی شیر مختل خواهد شد. بنابراین، استفاده از شیر یکطرفه نوع نوپی دوبل دنت و پایداری بیشتری دارد. از طرف دیگر، از آنجا که هر شیر یکطرفهای حتی هنگامی که کاملا باز می باشد، مقداری مقاومت در مسیر جریان ایجاد می کند، در مواقعی سیال ویسکوز است، استفاده از شیر یکطرفه تک در قسمت مکش، ترجیح داده شده و باعث کاهش NPSH می شود (شکل ۲۱۱).

متداول ترین طرح های گذر گاه سیال در دوزینگ پمپ ها به شرح زیر می باشد:

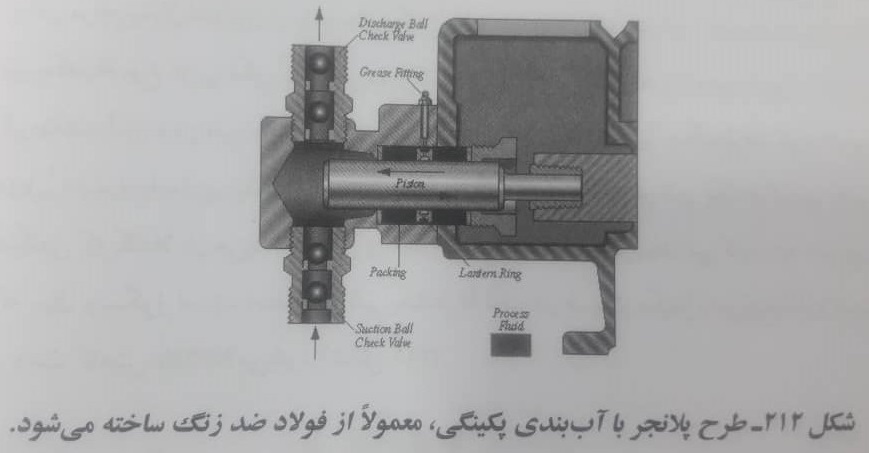

الف) پلانجر با آب بندی پکینگی

این نوع، تنها طرحی است که در آن، پیستون در تماس مستقیم با سیال فرآیند قرار دارد (شکل ۲۱۲). این طرح، چندین مزیت دارد:

- قابلیت فشار و مکش رانش بالا.

- مقاومت دمایی بالا

در این طرح، آب بندی پیستون از نوع پکینگ میباشد. پلانجر با آب بندی پکینگی ساده و موثر است اما در بعضی کاربردها، محدودیت هایی دارد.

از آنجا که نشتی کنترل شده ای در پکینگ ها وجود دارد، این طرح نباید برای سالات شیمیایی آتشزا و سمی استفاده شود. علاوه بر این، سایش بین پیستون و پکینگ، سبب افزایش نشتی در مدت معینی می گردد؛ بنابراین باید به طور متناوب جهت حفظ بازده حجمی پکینگ ها تنظیم شوند. برای جلوگیری از مشکلات نشتی، باید از طرح دیافراگمی برای گذرگاه سیال استفاده کرد.

توجه: پلانجر با آب بندی پکینگی، می تواند فشارهایی تا ۱۰۰۰ بار و دماهایی تا ۶۰۰ درجه فارنهایت را تحمل نماید.

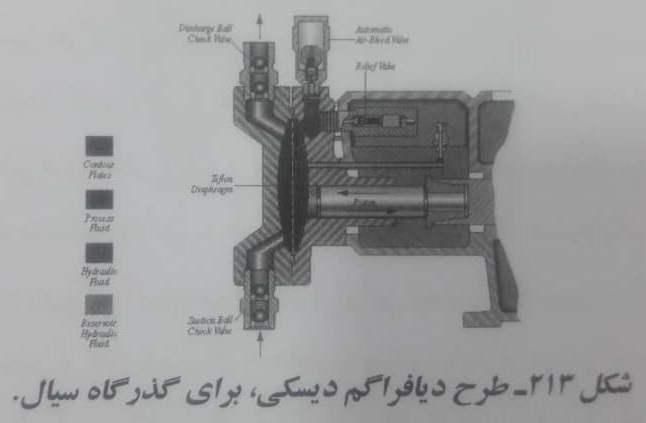

ب) دیافراگم دیسکی

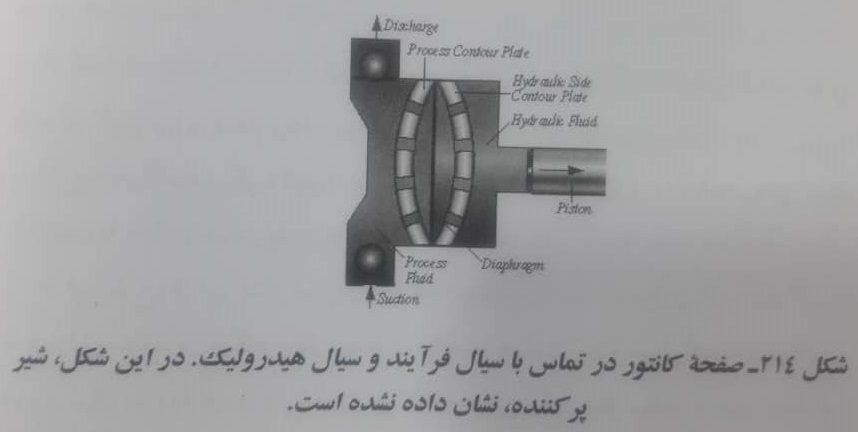

طرح دیافراگم دیسکی، برای گذرگاه سیال از یک دیافراگم تفلونی تشکیل شده که مانعی بین سیال فرآیند و پیستون می باشد (شکل ۲۱۲). حرکت رفت و برگشتی پیستون، به سیال میدرولیک وارد شده و سببه حرکت دیافراگم به جلو و عقب می شود.

فشار سیال هیدرولیک و فشار سیال فرابنده، هر دو یکسان است. در نتیجه فشار در دو طرف دیافراگم در تمام زمان ها متعادل خواهد بود و سبب حذف تنش در آن می شود. دو صفحه کانتور، مسیر حرکت دیافراگم را احاطه می کنند. سال هیدرولیک و سیال فرآیند، از سوراخ های صفحه کانشور که په دفت طراحی شده اند عبور می کنند تا در تماس با دیافراگم باشند. شیر های فشار شکن و پر کننده ، حجم سیال هیدرولیک را کنترل می کنند بک شیر تخلیه اتوماتیک هوا نیز به طور پیوسته، هوا را از سیال هیدرولیکی خارج می کند.

در این طرح، دیافراگم آب بندی بوده و بنابراین انتخاب مناسبی است برای مایعات شیمیایی آتشزا، سمی و خورنده برای محافظت بیشتر، باید از دیافراگم دوبل و سنسور نشتی استفاده نمود. اگرچه به خاطر استحکام بالای این طرح، استفاده از طرح های محافظتی جدان متداول نیست.

از آنجا که سیال فرآیند باید از داخل سوراخ های نسبتا کوچک صفحات کانتور عبور کند، این طرح، برای اسلاری ها و سیالات ویسکوزه انتخاب مناسبی نیست. طرح دیافراگم دیسکی، قابلیت تزریق تا فشار PS13500 با بالاتر را داشته و دمای سیال ماکریسم، تا ۲۵۰ درجه فارنهایت امکان پذیر می باشد.

در این طرح، از شیر فشار شکن و پرکننده استفاده میشود. در مواقعی که دیافراگم بنا به هر دلیلی نتواند در هنگام مکش پیستون، به عقب حرکت کند، شیر پر کننده، وارد عمل شده و سیال هیدرولیک را وارد مجرا می کنند. همچنین وقتی عمل مکش به طور موقت و یا دائم، به خاطر مسایلی همچون بروز کاویتاسیون و با بسته شدن ناگهانی شیر مکش و یا به هر دلیل دیگری قطع شود، این شیر وارد عمل خواهد شد و سیال هیدرولیک اضافی را وارد مجرای مربوطه می کند، در نتیجه، مجرا بیش از حد پر شده (شکل های ۲۱۳ و ۱۴) برای جلوگیری از آسیب دیافراگم در کورس برگشت، صفحات کانتور، مانع از سری بیش از اندازه دیافراگم می گردند. در این حالت، سیال هیدرولیک اضافی، از شیر تخلیه خارج می شود.

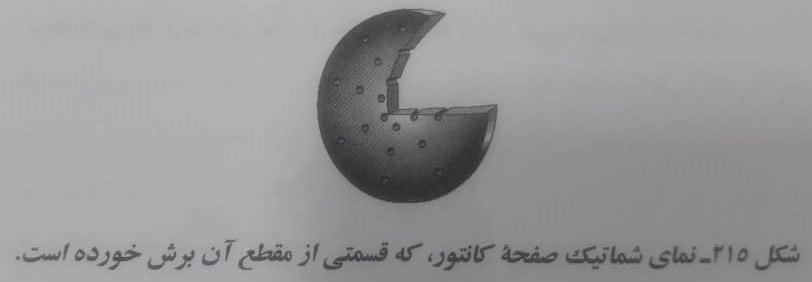

صفحات کانتور، محدب – مقعر بوده و حرکت رفت و برگشتی دیافراگم را کنترل می کنند. این صفحه، دارای تعدادی سوراخ است که اجازه میدهد سیال در تماس با دیافراگم باشد. الگو و سایز این سوراخ ها، باید به دقت مهندسی گردد، تا استحکام کافی برای نیروهای دیافراگم در فشار های مختلف را داشته باشد (شکل ۲۱۵).

صفحه کانتور سمت سیال هیدرولیک، در طول عملکرد خود، مشکل خاصی نداشته و سیال هیدرولیک، به راحتی از بین سوراخ های آن عبور می کند. ناگفته نماند که صفحه کانتور سمت سیال فرآیند، محدودیت هایی از بایست شرایط سیال نیز خواهد داشت. اسلاری ها و سیالات ویسکوز، به راحتی نمی توانند از داخل سوراخ های صفحه کانتور عبور کنند. ضمن آنکه عبور سیال از داخل آن نیز، سبب افت فشار و بالا رفتن NPSH پمپ می شود.

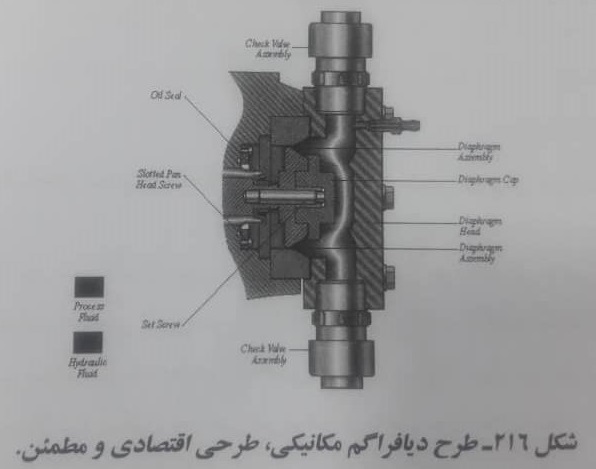

ج) دیافراگم مکانیکی

این طرح، توازن خیلی خوبی بین قیمت پایین و کیفیت عمل پمپ داشته و به خاطر نشتی صفر دیافراگم، در مواقعی که سیال گرانقیمت است و با دستورالعمل های زیست محیطی مطرح می باشد، استفاده از این طرح توجیه دارد. برای پمپاژ اسلاری ها و سیالات ساینده، این طرح بهترین انتخاب است؛ همچنین این طرح، برای پمپاژ سیالات ویسکوز بالا و یا سیالاتی که شرایط سخت و مشکلی دارند، از نظر اقتصادی قابل قبول است.

در این طرح، پلانجر مستقیما به دیافراگم متصل شده (شکل ۲۱۶)، و اتصال از طریق پیچ و کلامی که از داخل دیافراگم و پلانجر عبور می کند، ایجاد می گردد. در کسته الکتروموتور، باعث حرکت رفت و برگشتی پلانجر شده و در نتیجه، باعث عمل مکش و رانش سیال از طریق دیافراگم می شود. فشار ماکزیمم در این طرح، بالا نبوده و حداکثر به ۱۵ بار خواهد رسید. با تعویض دیافراگم در مدت زمان معین، می توان عمر پمپ را افزایش داد.

توجه: معمولا هزینه های تعمیر و نگهداری سالانه این طرح، بسیار پایین است.

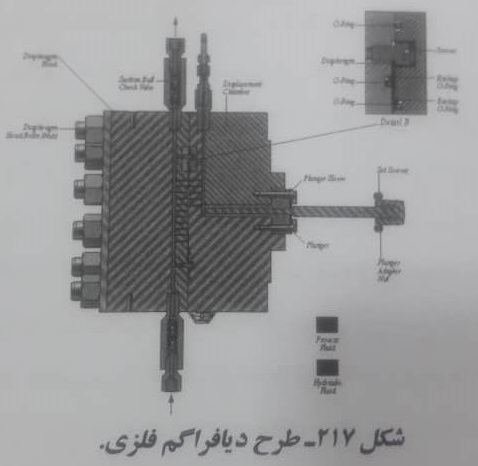

د) طرح دیافراگم فلزی

این طرح، طرحی است بسیار مناسب برای استفاده در شرایط بحرانی و کاربردهای فشار بالا مانند سکوهای نفت و گاز، و صنایع حساس (شکل ۲۱۷). این طرح، به ویژه در مواقعی استفاده میشود که دما و فشار محیط و سیال شیمیایی، متغیر و پیچیده باشد.

اساس عمل این طرح، مشابه سایر طرح های دیافراگمی است؛ با این تفاوت که ناگ تفلونی و یا ساخته شده با مواد معمولی با یک آلیاژ فلزی مخصوص جایگزین شده است. این آلیاژ ویژه، اجازه تولید فشارهای بالاتر از مواد معمولی را می دهد. همچنین طرح فلزی دیافراگم، باعث می شود که مایعات ساینده، ویسکوز و اسلاری ها با راندمان بهتری نسبت به طرح های استاندارد دیگر پمپاژ گردند. خیلی از سکوهای حفاری نفت، به خاطر قابلیت اعتماد و طول عمر بیشتر، به این طرح احتیاج دارند.

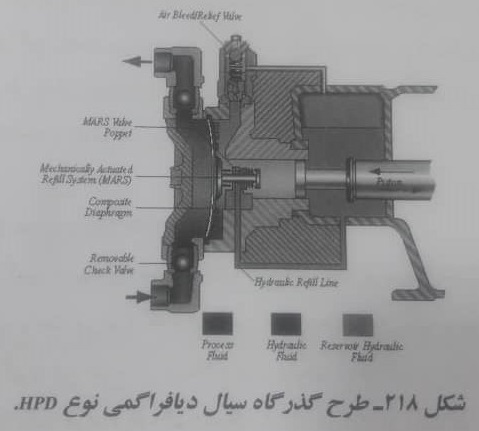

ه) دیافراگم با عملکرد بالا HPD

این طرح، ترکیبی از بهترین عملکردهای طرحهای تجاری دیگر است. مشخصه های عملکرد ساده آن، باعث می شود که برای بیشتر کاربردهای دوزینگ پمپ، ابتدا این طرح مورد توجه قرار گیرد. این طرح در اصطلاح هیدرولیک دیافراگم نیز خوانده می شود.

عملکرد HDP مانند طرح دیافراگم دیسکی است. در این طرح، دیافراگم توسط سیال هیدرولیک تحریک شده، و سیال فرآیند، مستقیما با دیافراگم در تماس است. NPSH پایین این طرح، شبیه طرح پلانجر با آب بندی پکینگی بوده، با مزیت های منحصر به فردی به قرار زیر:

مزایا

- مشکلات مربوط به صفحه کانتور سمت سیال فرآیند وجود نداشته و سیال فرآینده مستقیما با دیافراگم در تماس است.

- امکان بیش از حد پر شدن مجرای سیال هیدرولیک وجود ندارد.

- با حذف صفحه کانتور سمت سیال فرآیند، این طرح می تواند انتخاب کاملی برای سیالات ویسکوز و اسلاری ها باشد. ضمن آنکه افت فشار در این صفحه نیز حذف شده وNPSH پمپ پایین است. این طرح مشکلات مربوط به بالانس هیدرولیکی در دو طرف دیافراگم را نداشته و کافی است مخزن هیدرولیک پر و پمپ استارت شود (شکل ۲۱۸).