شاید مشکل ترین سیال برای هر پمپ، سیالی است که حاوی ذرات جامد معلق می باشند. این سیالات، ممکن است گل و لای، خمیر کاغذ، فاضلاب، شن و مواد غذایی از هر نوعی باشند. به هر حال بسیاری از تاسیسات موفق، با انواع مختلفی از کلاس پمپها با کاربردهای مختلف، نشان میدهد که انتخاب و استفاده دقیق، هد و دبی مناسب را به همراه عمر زیاد پمپ به دست خواهد داد. امروزه، با چنین تنوع وسیعی از طرح های پمپ هاء انتخاب دستگاهی برای کاربرد خاص و مورد نظر، بسیار آسان بوده و می توان اطمینان حاصل کرد که دستگاه، برای مدت طولانی با کمترین مشکلات، کار خواهد کرد. بسیاری از این طرح های ویژه، در فصل های بعد بررسی خواهند شد.

الف) ویسکوزیته سیال

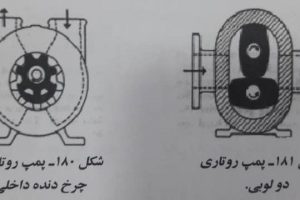

در هر تاسیسات پمپاژی، ویسکوزیته سیال، از نظر اقتصادی مهم است. در تاسیساتی که سیال حاوی ذرات جامد معلق پمپاژ می شود، فاکتور دیگری را نیز باید مورد توجه قرار داد، این فاکتور، اسرعت سقوط» نام دارد. توجه به این فاکتور از ته نشین شدن ذرات جامد و جمع شدن در قسمت پایین لوله ممانعت می کند. در انتخاب سرعت برای لوله های مکش و رانش پمپ، باید تلاش کرد تا جریان سیال به گونه ای باشد که ذرات جامد، در مرکز یا نزدیک به مرکز لوله حرکت نمایند. این نوع وضعیت جریان، اصطکاک در لوله را به حداقل رسانده و ذرات جامد را از جمع شدن روی دیواره لوله باز می دارد، که خود، موجب کاهش فرسایش ناشی از تاثیر سایندگی دیواره های لوله توسط ذرات جامد می شود؛ اقتصادی ترین سرعت، کمترین سرعتی است که جریانی تولید کند که این شرط بر آورده شود، در حالت کلی، پمپ های رفت و برگشتی و روتاری، برای سیالاتی با سایندگی کم یا بدون سایندگی مناسب هستند، در حالی که پمپ های گریز از مرکز، سیالاتی را با ذرات معلق و با بیشترین نوع سایندگی پمپاژ می کنند؛ هر چند استثناهایی نیز وجود دارد.

نکته: پمپ های روتاری تک پیچی با پروانه های روکش لاستیکی، به طور استثنایی، سیالاتی ساینده با ذرات معلق را به خوبی پمپاژ می کنند.

ب) جریان سیال

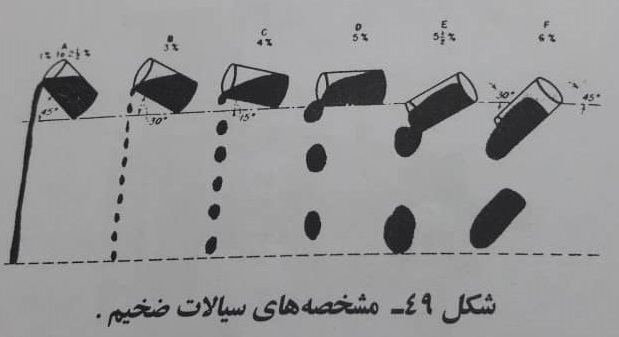

هرچند توضیح و تصور سیالاتی که از ترکیب آب و مواد الیافی به دست می آیند، مشکل است، ولی خمیر کاغذ، شبیه غلات پخته شده بوده (مثل آرد جو با آرد گندم) و مشخصه های جریان مشابهی دارد. همین مطلب، برای بسیاری از ترکیبات مشابه دیگر مانند مواد غذایی، گل و لای، فاضلاب و غیره … صدق می کند. چنانچه یک لیوان، با غلات پخته یا خمیر کاغذ پر شده باشد (شکل ۴۹)، برای آنکه محلول از دهانه لیوان بیرون بریزد، باید آنرا تحت زاویه قرار داد یا اصطلاحا کج کرد. هر چه ماده، سنگین تر یا ضخیم تر باشد، این زاویه نیز باید بیشتر باشد. چند مشال نشان خواهد داد که چه میزان زاویه ای برای ترکیبات مختلف لازم است بین ۱ و ۲/۵ درصد درجه غلظت (شکل A-49): چنانچه لیوان با زاویه ای در حدود ۴۵ درجه کج شود، محلول با جریان پیوسته ای بسیار شبیه به آب، جریان می یابد. سطح محلول داخل لیوان نیز، تقریبا مسطح می ماند.

در ۳ درصد درجه غلظت (شکل B-۴۹):

لیوان باید ۳۰ درجه کج شود؛ در این حالت، جریان از حالت پیوسته به قطرات پیوسته کوچک تغییر می کند. در این حالت، سطح محلول درون لیوان کمی محدب میباشد

در درجه غلظت ۴ درصد (شکل C۴۹):

زاویه کجی باید در درجه باشد؛ در این صورت، محلول با قطرات بزرگ تر و پیوستگی کمتری بیرون ریخته و سطح محلول نیز در این حالت بیشتر محدب می باشد

در ۵ درصد غلظت (شکل D ۴۹):

اگر لیوان افقی باشد، محلول به صورت تکه های کاملا بزرگ و قطره قطره فرو می ریزد. سطح محلول میز کاملا مدور بوده و تکه هایV شکل از لیوان، شروع به افتادن می کنند.

در غلظت ۵/۵ درصد (شکل E- ۴۹):

لیوان باید طوری کج شود که ۳۰ درجه زیر محور افق قرار گیرد. سطح محلول در هنگام خروج از لیوان، به شکل تکه های V شکل بزرگی می باشد. کل محتویات لیوان ممکن است به صورت دو یا سه تکه بزرگ از لیوان خارج شود. در این حال، توجه کنید که چطور محلول، خود را از ته لیوان جدا می کند.

چنانچه محلول ۶ درصد باشد (شکل F ۴۹):

لیوان باید با زاویه ۴۵ درجه زیر محور افق کج شود. در این صورت، کل محتویات آن، به صورت یک نکه بزرگ از لیوان خارج می شود.

ج) دقت زاویه کجی

اگرچه شکل ۴۹ ممکن است از نظر غلظت و رفتار برای همه سیالات ضخیم، زاویه انحراف دقیقی را به دست ندهد، ولی می توان از آن به عنوان تقریبی در یافتن سیالیت بسیاری از محلول های ضخیم استفاده کرد. می توان جریان این محلول را، با سیال ضخیمی که بیشترین میزان داده ها برای آن تهیه شده (یعنی خمیر کاغذ) مقایسه نمود، مقایسه ای از این نوع، کمک بزرگی در انتخاب نوع مناسب پمپ و پروانه برای مقاصد مورد نظر می باشد. شکل ۵۰، نمونه پمپ گریز از مرکزی را نشان می دهد که برای سیالات خمیر کاغذ، خمیر میوه، ملات ها و سیالات خمیری مشابه، طراحی شده اند.

د) نکاتی در خصوص پمپاژ سیالات ضخیم

هنگام پمپاژ سیالات ضخیمی که از ترکیب سیال و جامد تشکیل شده اند، مهم ترین نکته، تهیه هد مکش و لوله کشی مناسب است؛ به طوری که مواد به ورودی پروانه، آزادانه و به راحتی وارد شوند. پره های راهنما یا نوع خاصی از پیستون یا پلانجر، می تواند این کار را انجام دهد، بدون آنکه جلوی آب گرفته شود. چنانچه جریان مکش به پمپ، مناسب و مطمئن باشد، بقیه مساله ساده است. تقریبا هر پمپ گریز از مرکز با رفت و برگشتی، محلول را به خط خروجی روانه می کند. هد رانش نیز، به همان روش معمول محاسبه می شود؛ یعنی با استفاده از مقاومتی که برای غلظت سال پمپ شونده در نظر گرفته شده است.

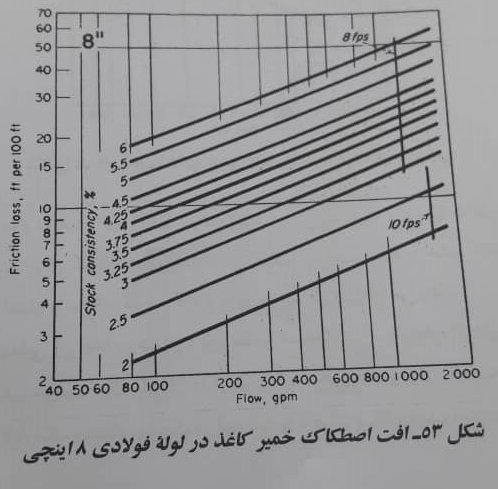

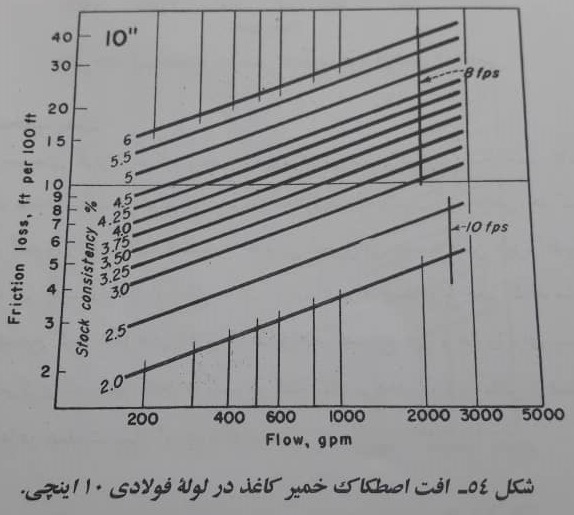

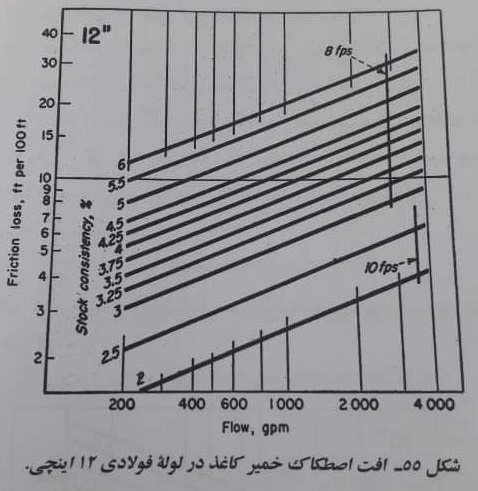

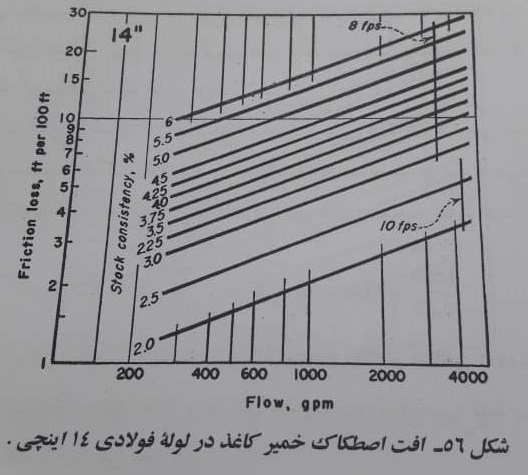

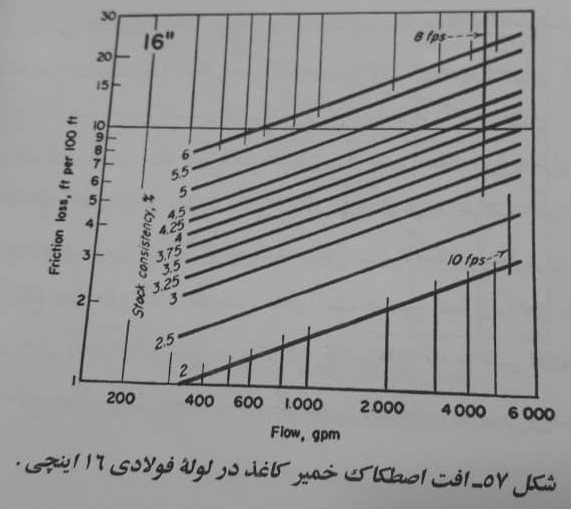

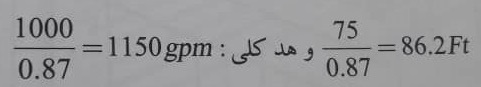

ه) افت اصطکاک

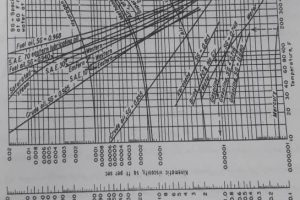

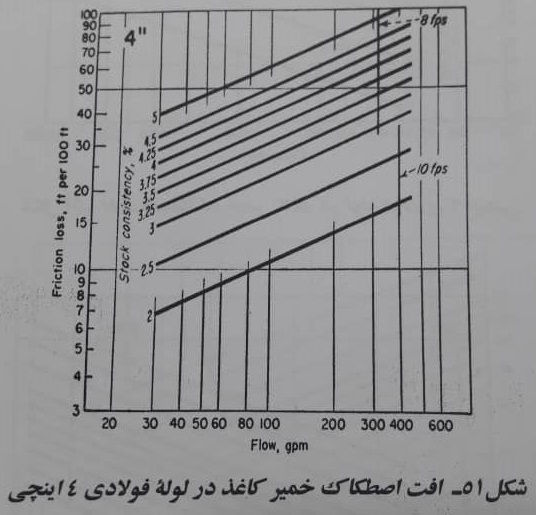

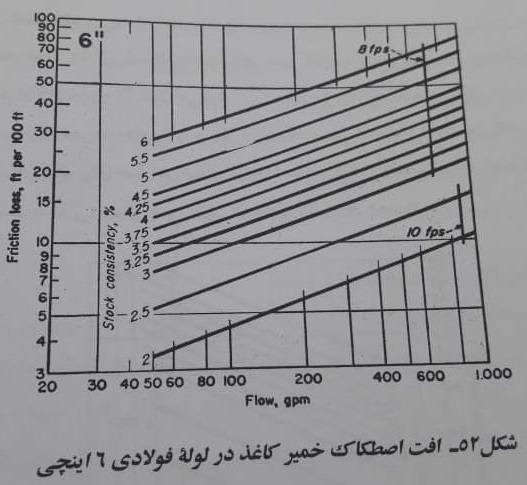

منحنی های شکل ۵۱ الی ۵۸، افت اصطکاک خمیر کاغذ با درجه غلظت های مختلف را در یک لوله فولادی نمره ۴۰ نشان میدهد. این منحنی ها بر پایه کارهای انجام شده توسط دانشگاه ماین، روی داده های برچ و هلر از دانشکده فنی دار مستاد آلمان می باشد. از این نمودارها، می توان برای همه متریال های لوله ها استفاده کرد. ناگفته نماند که اصطکاک در لوله آزبست سیمانی، ممکن است کمتر از مقادیر نشان داده شده باشد.

در برخی موارد، افت اصطکاک خوانده شده از این نمودارها ، باید با فاکتور مناسبی اصلاح شوند. برای کربنات سدیم(soda)، سولفات، سولفیت مفید و خمیر کاغذ اصلاح شده، باید اعداد را در ۹/۰ ضرب کرد و برای چوب، ضریب ۱٫۴ می باشد. برای غلظتهایی زیر ۵/۱ درصد از ، باید مقادیر اصطکاک آب استفاده کرد. برای غلظت زیر ۳ درصد ، سرعت سیال نباید از ۱۰ فوت بر ثانیه فراتر برود و برای غلظت های مساوی با بالاتر از ۳ درصد، حداکثر سرعت در لوله باید به ۸ فوت بر ثانیه محدود شود.

برای درک بهتر مطلب، به مثال زیر توجه کنید:

مثال: افت اصطکاک را در لوله ۱۰۰ فوتی ۱۲ اینچی تمره ۴۰ بیاید. ظرفیت، gpm1000 و سیال، خمیر سولفات می باشد. غلظت خمیر را ۵/۴ درصد در نظر بگیرید.

حل: نمودار لوله ۱۲ اینچی نمره ۴۰ را آماده کنید (شکل ۵۵). در ظرفیت gpm1000 به سمت بالا حرکت کنید تا با منحنی غلظت ۵/۴ درصد برخورد کنید. در سمت چپ، آفت را بخوانید: ۱۲ فوت در هر ۱۰۰ فوت لوله. با استفاده از داده های بالا، این افت را برای خمیر سولفات تصحیح می کنیم:

ft ۸/۱۰ = (۱۲) (۹۰/۰)

توجه کنید که این نمودارها، ممکن است هم برای لوله مکش و هم برای لوله رانش، مورد استفاده قرار گیرند.

- انتخاب پمپ

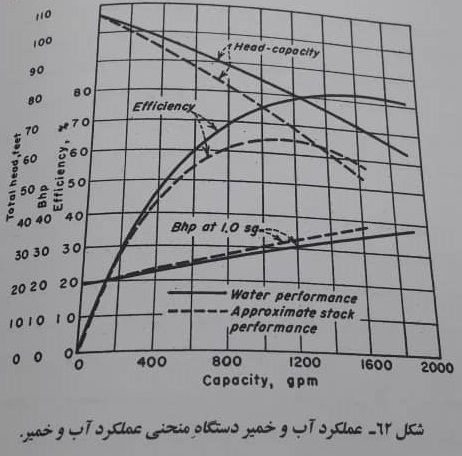

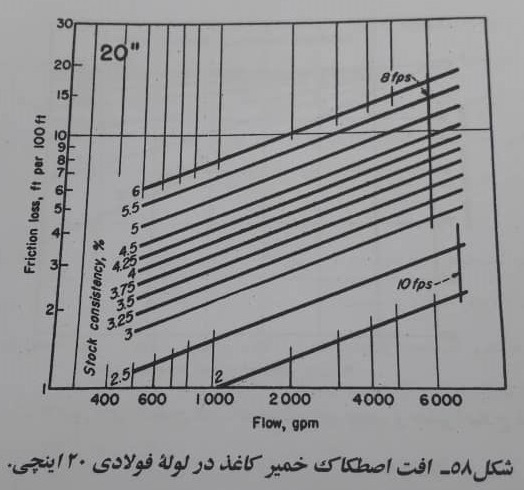

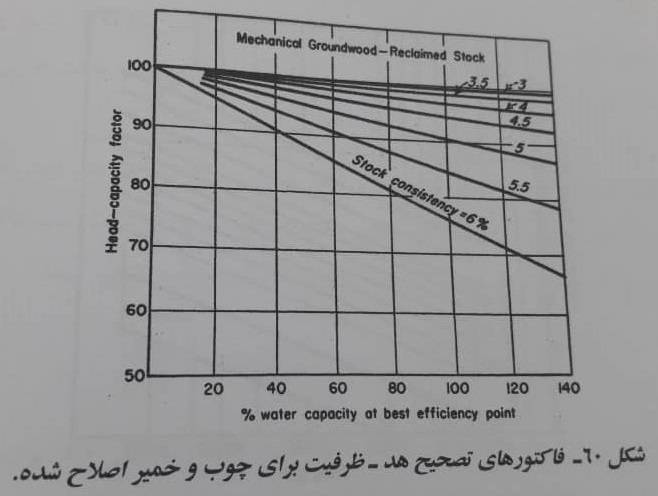

شاید پمپ های گریز از مرکز، پرمصرف ترین کلاسی باشد که برای پمپاژ خمیر کاغذ و سیالات مشابه استفاده می شوند. این پمپ ها، معمولا نسبت به سیال آب خالص، هد کمتر و ظرفیت کمتری را با سیالات ضخیم، به خروجی تحویل می دهد. به همین دلیل، اغلب باید عملکرد آبی پمپ را، قبل از آنکه مناسب بودن آن برای استفاده با خمیر کاغذ مشخص شود، تصحیح کرد. شکل های ۵۹ و ۶۰، فاکتورهای تصحیح دبی و هد را برای پمپ های گریز از مرکزی که خمیر کاغذ را پمپ می کنند نشان می دهد. در زیر، مثالی از استفاده از این پمپ ها در عملیات پمپاژ آورده شده است.

مثال: یک پمپ، باید تقریبا چه دبی و هدی تولید کند تا ظرفیت gpm 1000 در عدد۷ فوت تولید نماید؟ با توجه به اینکه سیال، خمیر کاغذ بسته بندی خشک با غلظت ۵ درصد میباشد. این مقادیر، به چه معنا می باشند؟

حل: در شکل ۵۹، در نمودار تصحیح برای خمیر شیمیایی، از ۱۰۰ درصد دبی (یعنی خود دبی) به سمت بالا حرکت کنید تا به منحنی غلظت ۵ درصد برسید. در سمت چپ، فاکتور تصحیح کاری آب را بخوانید: ۸۷/۰ هد و دبی را بر فاکتور تصحیح تقسیم کنید:

این مقادیر، به این معناست که پمپ در دبی کاری gpm1150 و هد کلی ۲/۸۶ فوت برای سیال آب، دبی معادل gpm 1000 و هد کلی ۷۵ فوت برای سیال خمیر کاغذ بسته بندی با غلظت ۵ درصد را تولید می کند. تقریبا تمامی سازندگان پمپ های گریز از مرکز، منحنی های عملکرد پمپ را برای سیال آب ارایه می دهند زیرا آزمایش پمپ ها برای تعداد زیادی از سیالات که در صنایع مختلف استفاده می شود، فوق العاده مشکل است. استفاده از فاکتور تصحیح، همانطور که در اینجا نیز نشان داده شده، ساده تر است و به صرفه جویی در وقت و هزینه منجر می شود. فاکتور های تصحیح در شکل های ۵۹ و ۶۰، تقریبی از خمیر تصفیه شده معمولی با ۴۰۰ تا SR sec600 آزادی، برای خطوط مکش بزرگ می باشد، هرچه حرکت خمیر، سریع تر با آزادتر بوده و هوا درون آن قرار گرفته باشد، ممکن است شرایط پیچیده تری را لازم داشته باشد. در واقع خمیرهای کند و فشرده تر، ممکن است تصحیح کمتری را نیاز داشته باشند، زیرا خمیر خیلی راحت تر در تعلیق می ماند. البته چاشنی هایی که به خمیر اضافه می شوند، مثل زاج سفید، ممکن است باعث تشکیل گازهایی روی الیاف خمیر و توقف کار پمپاژ شود.

الف) پمپ عملی

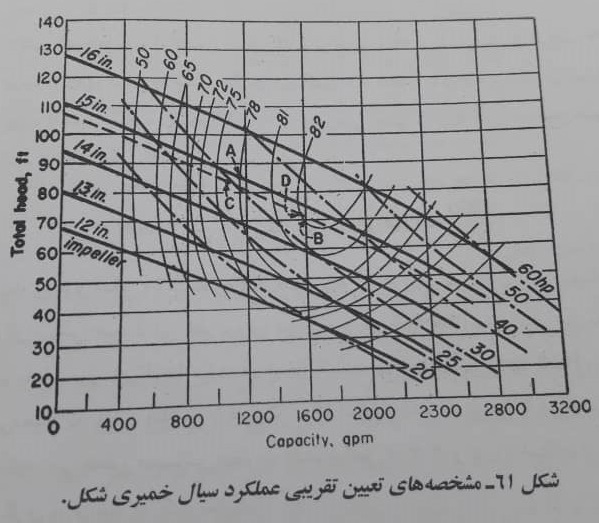

شکل ۶۱، مشخصه های پمپی را نشان میدهد که ممکن است برای شرایط داده شده در مثال بالا مناسب باشد. هنگامی که دستگاه، خمیر کاغذ را پمپاژ می کند، چنانچه صرفه جویی انرژی مورد نظر باشد، برای استفاده از این منحنی، ابتدا باید قطر دقیقی پروانه را برای شرایط آبی مشخص کرد. چگونگی عمل در زیر آورده شده است:

- نقطه کاری آب A را در gpm 1150 و هده کلی ۸۶ فوت مشخص کنید (شکل ۶۱). برای تولید چنین هد و دبی، از پروانه ای با قطر ۱۵ اینچ استفاده خواهد شد.

- دبی این پمپ در نقطه بهترین راندمان (BEP) B (شکل ۶۱)، gpm1600 است، که با پروانه ای با قطری کسی کمتر از کار آبی می باشد. این دبی را، در فاکتور تصحیح به دست آمده از بالا ضرب کنید تا دبی خمیر در BEP به دست آید.

- نسبت دبی خمیر را در دبی مورد نیاز gpm100 به دبی خمیر به دست آمده در مرحله ۲ gpm1392) به دست آورید. یعنی ۱۰۰۰/۱۳۹۲=۰٫۷۲ این عدد، معادل راندمان ۷۲ درصد برای پمپ است.

- اگر نسبت به دست آمده در مرحله ۳، نزدیک به بهترین راندمان پمپ برای سیال آب نباشد (یعنی ۰/۸۲ برای این مثال)، و غلظت خمیر، بیشتر از ۳/۵ درصد باشد، در این صورت درصد غلظت خمیر را از نسبت به دست آمده کم کنید تا تقریب دقیق تری برای درصد دبی آب در BEP به دست آورید.

- فاکتور تصحیح را با استفاده از شکل ۵۹ برای ظرفیت ۶۷ درصد بیابید. از ظرفیت ۶۷درصد T روی شکل به سمت بالا حرکت کنید تا به غلظت ۵ درصد برسید. در سمت چپ، فاکتور تصحیح را بخوانید: ۰/۹۱ . هد و دبی خمیر را بر فاکتور تصحیح تقسیم کنید تا نقطه نهایی کار پمپ مشخص شود. این نقطه را روی شکل ۶۱ مشخص کنید. قطر پروانه ۱۴٫۷۵ اینچ به دست می آید ( نقطه C). برای بررسی صحت این قطر پروانه، دبی آب را در نقطه BEP پیدا کنید. این مقدار، تفریا باید برابر دبی استفاده شده در مرحله ۲ باشد. شکل ۶۱، دبی gpm1650 را نشان می دهد، که به طور مطلوبی با ظرفیت ۱۶۰۰ استفاده شده در مرحله ۲ مطابقت دارد چنانچه دبی به طور محسوسی متفاوت باشد، مراحل ۲، ۳، ۴ و ۵ را با استفاده از مقادیر دیگری در مرحله ۲، تکرار نمایید.

- برای رسم تقریبی منحنی های هد – دبی این پمپ با سیال آب و خمیر، مد، راندمان، و bhp را از روی شکل ۶۱ برای ۴۰، ۶۰ ،۸۰ ، ۱۰۰و ۱۲۰ درصد دبی کاری در نقطه BEP و با استفاده از قطر پروانه به دست آمده در مرحله ۵ (یعنی ۱۴/۷۵ اینچ) در یک جدول بنویسید.

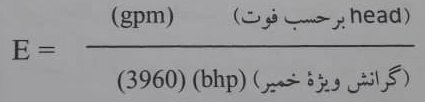

- فاکتورهای تصحیح را برای درصدهای دبی بالا، با استفاده از شکل ها در یک جدول بنویسید. با استفاده از این جدول های دبی خمیر برحسب gpm و هد کلی را مانند بالا محاسبه کنید توان ورودی، تقریبا بدون تغییر باقی می ماند، مقادیر محاسبه شده را رسم کنید (شکل ۶۲). راندمان پمپ از رابطه:

توجه: توان برای خمیر، تقریبا مانند آب است.

ب) آب بندی سیال، نوع استافینگ باکس

برای یک آب بند نوع پکینگی معمولی، جربانی بین ۶۰ تا ۶۰ قطره در ثانیه لازم است تا روانکاری و جبران حرارتی مورد نیاز را تامین کند. چنانچه فشار محفظه آب بنده منفی باشد .ارتفاع هندسی منفی)، و یا سیال پمپه شوندهایی که حاوی ذرات جامد معلق استنده بسیار فرار بوده و با کیفیت روانکاری پایینی داشته باشد، در این صورت، به بک آب بنده خارجی دیگر نیاز خواهد بود.

در حالتی که فشار محفظه اب بند منفی باشد، باید از ورود هوا به داخل محفظه آب بندی ممانعت به عمل آورد. در غیر این صورت، هوای وارد شده به پمپ، می تواند اجزای متحرک پمپ را از حرکت باز دارد. در این حالت، یک سیال خارجی در محفظه آب بندی و بین ردیف های پکینگ ها و از طریق رینگ های فانوسی به داخل پمپ تزریق خواهد شد؛ که مقداری از این سیال به داخل پمپ مکیده شده و بقیه، از محفظه آب بندی قطره قطره به بیرون می ریزد. در این حالت، سیال هم به عنوان روان کننده و هم به عنوان مسدود کننده ورود هوا عمل می کند.

چنانچه سیال پمپ شونده تمیز بوده و کیفیت روانکاری را نیز داشته باشد، آب بندی به شکل مناسبی انجام خواهد شد. در صورتی که سیال پمپ شونده حاوی ذرات معلق باشد، . محفظه آب بند باید با آب تمیز، از خطوط تامین آب کارخانه با سیالات تمیز دیگر تحت همان فشار موجود، فلاشینگ شود. استفاده از آب کارخانه، این اطمینان را میدهد که محفظه آببند در هنگام کار، به خوبی عمل خواهد کرد.

چنانچه فشار داخل محفظه آب بندی مثبت باشد، جریان طبیعی سیالی که سعی در خروج به اتمسفر را دارد، آب بند را بسته و پکینگ ها را روانکاری می کند. اضافه کردن سیال پمپ شونده تحت فشار رانش، آب بندی را بهتر نخواهد کرد. این کار، باعث افزایش زیاده از حد فشار محفظه آب بندی، تعمیرات، و تعویض های مکرر پکینگ ها خواهد شد. چنانچه سیال پمپ شونده، حاوی ذرات جامد معلق باشد، نشتی باید از طریق محفظه آببند، به حداقل رسانده شود. در واقع ذرات جامد به پکینگ ها حمله ور شده و بوش محور را خراش می دهند. در این صورت، استفاده از آب بند خارجی با فلاشینگ، از طریق تمیز کارخانه توصیه می شود. فشار در خطوط آب بندی، باید حداقل psi 10 بالاتر از حنظله آب بند باشد، تا جریان سیال به داخل پمپ، تضمین شده و جلوی ورود ذرات جامد را بگیرد.